微凹涂布是一種廣泛應(yīng)用于印刷和包裝行業(yè)的工藝技術(shù)。它通過在基材表面形成一層薄而均勻的涂料層,以實(shí)現(xiàn)更好的光澤、耐磨性和防潮性能。然而,在實(shí)際生產(chǎn)過程中,微凹涂布也存在一些潛在的缺陷,如針孔、氣泡、橘皮紋等。本文將探討這些缺陷的形成原因以及如何進(jìn)行有效的控制。

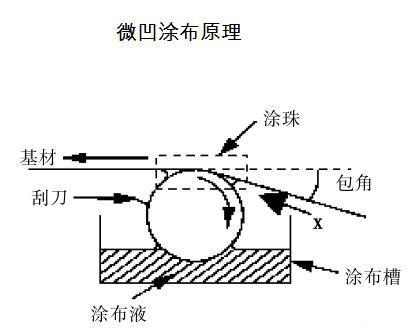

微凹涂布的基本原理

微凹涂布是通過刮刀或輥筒施加壓力,使液體狀的涂料被擠壓并通過網(wǎng)線結(jié)構(gòu)的金屬版面,從而在承印物上形成精細(xì)的圖案和紋理。這個(gè)過程需要精確的控制和調(diào)整,以確保最終產(chǎn)品的質(zhì)量。

常見的微凹涂布缺陷及其成因分析

- 針孔(Pinholing)

- 成因:針孔是由于涂料中的空氣或其他氣體未能完全排出而在干燥后留下的空洞。這可能是由于涂布前未徹底攪拌涂料、涂布速度過快或者底材表面的潤濕效果不佳等原因造成的。

-

控制措施:確保每次使用前充分?jǐn)嚢杈鶆蛲苛希贿m當(dāng)降低涂布速度;增加預(yù)熱工序以提高承印物的溫度,改善其對(duì)涂料的吸收能力。

-

氣泡(Bubbles)

- 成因:氣泡是由于涂布過程中有空氣被困在涂料中或在干燥過程中內(nèi)部發(fā)生化學(xué)反應(yīng)產(chǎn)生的氣體所致。這可能與涂料配方不當(dāng)、涂布設(shè)備中有殘留空氣、涂布?jí)毫Σ痪纫蛩赜嘘P(guān)。

-

控制措施:優(yōu)化涂料配方,減少易產(chǎn)生氣體的成分;定期檢查并清理涂布設(shè)備的死角區(qū)域;保持穩(wěn)定的涂布?jí)毫Γ苊獠▌?dòng)過大。

-

橘皮紋(Orange Peel)

- 成因:橘皮紋是由于涂料在干燥時(shí)表面張力不均勻?qū)е碌摹_@種現(xiàn)象通常出現(xiàn)在快速干燥的環(huán)境下,例如使用了揮發(fā)性較強(qiáng)的溶劑或者干燥條件不穩(wěn)定。

-

控制措施:選擇合適的溶劑體系,平衡好干燥速度和表面張力的關(guān)系;保持干燥條件的穩(wěn)定,避免驟變;可以嘗試添加流平劑來改善表面光滑度。

-

其他問題

- 光澤不一致:可能是因?yàn)椴煌瓮苛系墓鉂啥炔町悺⑼坎己穸鹊淖兓蛘吒稍镞^程的不一致引起的。

- 粘附力差:如果涂料與承印物的結(jié)合不好,可能會(huì)導(dǎo)致產(chǎn)品在使用過程中脫落。

- 顏色偏差:不同的光照條件下觀察到的顏色可能會(huì)有所差別,但嚴(yán)重的顏色偏差往往是由涂料配比錯(cuò)誤或設(shè)備校準(zhǔn)不當(dāng)引起的。

缺陷控制的策略和方法

- 嚴(yán)格的質(zhì)量管理體系:建立標(biāo)準(zhǔn)化的操作流程,包括原材料的進(jìn)貨檢驗(yàn)、生產(chǎn)過程中的監(jiān)控和產(chǎn)品質(zhì)量的抽檢。

- 定期的設(shè)備維護(hù)保養(yǎng):確保所有涂布設(shè)備和輔助工具處于最佳工作狀態(tài),減少故障率。

- 先進(jìn)的檢測(cè)手段:采用現(xiàn)代化的儀器設(shè)備對(duì)產(chǎn)品進(jìn)行全面檢測(cè),及時(shí)發(fā)現(xiàn)和解決存在的問題。

- 持續(xù)的技術(shù)創(chuàng)新:不斷開發(fā)新型涂料材料和技術(shù),提升產(chǎn)品的質(zhì)量和競(jìng)爭力。

- 員工培訓(xùn)和教育:加強(qiáng)對(duì)員工的技能培養(yǎng)和職業(yè)道德教育,確保他們能夠熟練掌握微凹涂布的操作技巧和質(zhì)量控制方法。

結(jié)論

微凹涂布作為一種重要的加工工藝,其在各個(gè)行業(yè)中的應(yīng)用日益廣泛。通過對(duì)上述缺陷成因的分析和對(duì)控制方法的闡述,我們可以看出,要保證微凹涂布產(chǎn)品的品質(zhì),需要在多個(gè)環(huán)節(jié)進(jìn)行精細(xì)化管理。只有這樣,才能有效減少缺陷的發(fā)生,提高產(chǎn)品的市場(chǎng)競(jìng)爭力。